Производство сильфонов

Основной метод производства сильфонов не сложен и каждый производитель сильфонов формирует гофры одним из двух способов: механическим или гидравлическим. Принципы этих способов одинаковые. Прежде всего, выбирается лист подходящего материала (обычно это нержавеющая сталь), который способен выдержать давление и температуру, соответствующие техническим

требованиям и способен противостоять известному коррозионному влиянию. Этот лист обрезается, сворачивается в трубу до нужного размера и сваривается в продольном направлении. Качество сварного соединения с последующим получением витков имеет огромное значение для работы сильфона. Понимая это, мы создали наши собственные сварные машины, которые представляют собой достижения передовой инженерной мысли и на которые у нас есть права.

Эти машины обеспечивают сварное соединение столь же прочное, как и исходный металл, при той же

толщине материала. Отсутствие любого из этих факторов может серьезно сказаться на работе сильфона.

Следующая стадия – формирование гофров. Это может быть получено раскатыванием гофров между наружными и внутренними оправками, или воздействием на трубу гидравлическим давлением до получения требуемого профиля гофров.

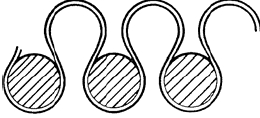

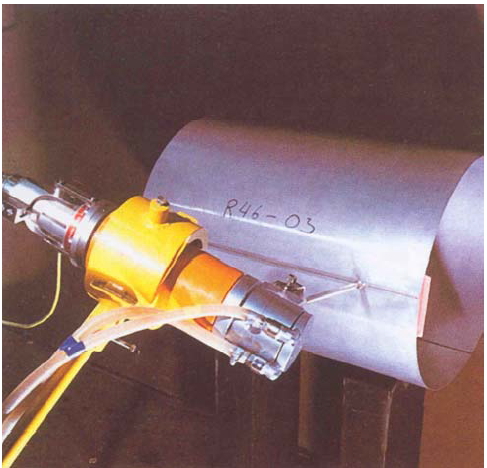

Рис. 7 Витки сильфонов с армирующими кольцами

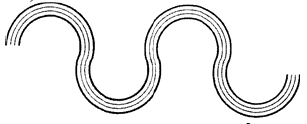

Гофры могут быть армированными, т.е. иметь жесткие кольца, подогнанные в основание гофров, для обеспечения требуемых сопротивления давлению и перемещения. Пример показан на рис. 7. Важным моментом в проектировании сильфонов было использование более одного слоя металла в конструкции. Было сделано открытие, что изготовление сильфонов из тонких слоев металла предпочтительнее, чем из одного листа толстого металла, так как в этом случае проектная гибкость и нагрузки от напряжения при перемещении могут быть увеличены. Мы выпускаем стандартные многослойные сильфоны нашей конструкции (рис. 8).

Рис.8 Многослойные сильфоны

ГАРАНТИИ КАЧЕСТВА

Гарантии качества – важный момент в производстве сильфонных компенсаторов. Он обеспечивается на всех стадиях: проектирования, производственной технологии, испытаний.

Обеспечение эксплуатации и гарантии качества систем реализуются согласно заводской программе, основанной на международной системе стандартов ИСО 9001:94.

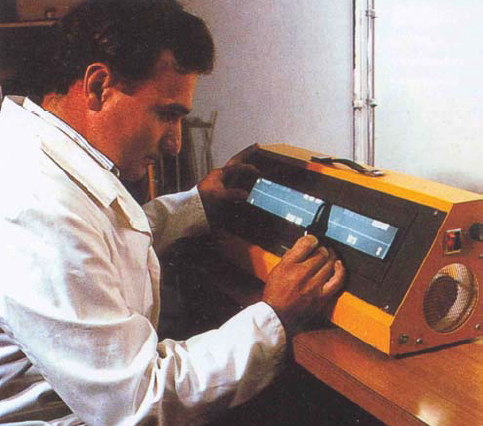

Рис.7 Контроль организацией Lloyd Register

В 1994 году организация LRQA London одобрила Программу обеспечения качества и выпустила сертификат ИСО 9001.

В соответствии с этой системой для получения дальнейших достижений осуществляются:

– внутренний аудит (внутренние аудиторы имеют сертификаты организации LR);

– пересмотр системы осуществляется каждые 6 месяцев организацией LRQA (London, Koln).

РАЗРУШАЮЩИЕ ИСПЫТАНИЯ

Для разрушающих испытаний в нашей лаборатории есть следующее оборудование:

a) для усталостного испытания;

b) для испытания на разрыв;

c) для испытаний механических свойств материала и сварных соединений (на растяжение, на удлинение, на удары, на прогиб);

d) спектрофотометр – для исследования химического состава;

e) металлографический микроскоп с оборудованием для фотографирования (х800);

f) для лабораторного исследования структуры металла, сварного соединения;

g) для исследования жесткости.

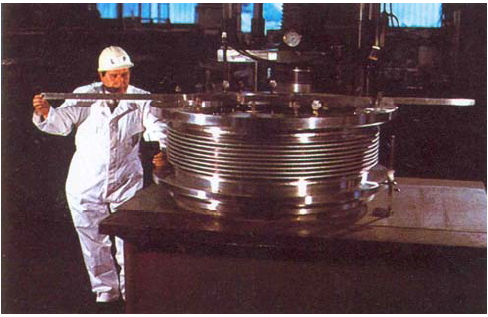

Рис. 8 – Усталостные испытания сильфонного компенсатора

Рис.9 – Исследование микроструктуры материала

Рис. 10 – Радиографический контроль сварного соединения

Рис.11 – Радиографический контроль тонкостенных труб

НЕРАЗРУШАЮЩИЙ КОНТРОЛЬ

Для неразрушающего контроля есть следующее оборудование:

а) радиограф;

в) для сквозного исследования;

с) для ультразвукового исследования;

d) для исследования магнитными частицами;

e) для гидравлического и пневматического исследования давления;